Procesamiento de agujeros

El orificio es una superficie importante en la caja, soporte, manga, anillo, disco y otras partes, y también es una superficie que se encuentra a menudo en el procesamiento mecánico. En el caso en que la precisión de mecanizado y los requisitos de rugosidad de la superficie son los mismos, el mecanizado de agujeros es más difícil que el mecanizado de superficies externas, y la productividad es baja y el costo es alto.

Esto se debe a que: 1) el tamaño de la herramienta utilizada para el procesamiento de orificios está limitado por el tamaño del orificio que se procesa y la rigidez es deficiente, lo que es propenso a la deformación y vibración de flexión; 2) al procesar un orificio con una herramienta de tamaño fijo, el tamaño del procesamiento del orificio a menudo depende directamente de la herramienta El tamaño correspondiente, el error de fabricación de la herramienta y el desgaste afectarán directamente la precisión de mecanizado del orificio; 3) Al mecanizar el orificio, el área de corte está dentro de la pieza de trabajo, las condiciones de eliminación de viruta y disipación de calor son malas, y la precisión de mecanizado y la calidad de la superficie no son fáciles de controlar.

一 、 Perforación y escariado

1 perforación

La perforación es el primer procedimiento para mecanizar agujeros en materiales sólidos. El diámetro del agujero es generalmente inferior a 80 mm. Hay dos formas de perforación: una es la rotación de la broca; el otro es la rotación de la pieza de trabajo. Los errores producidos por los dos métodos de perforación anteriores son diferentes. En el método de perforación en el que gira la broca, la línea central del agujero a procesar puede desviarse o desviarse debido a la asimetría del filo y la rigidez insuficiente de la broca. No es recto, pero el diámetro del orificio básicamente no cambia; mientras que en el método de perforación de la rotación de la pieza de trabajo, lo contrario es cierto. La desviación de la broca hará que el diámetro del agujero cambie, mientras que la línea central del agujero todavía es recta.

Las cuchillas de perforación utilizadas comúnmente son: brocas helicoidales, brocas centrales, perforadoras de agujeros profundos, etc., las más utilizadas son las brocas helicoidales, cuyo diámetro es de Φ0.1-80 mm.

Debido a limitaciones estructurales, la rigidez a la flexión y la rigidez torsional del taladro son bajas, y el centrado no es bueno, y la precisión de la perforación es baja, generalmente solo alcanza IT13 ~ IT11; la rugosidad de la superficie también es grande, Ra es generalmente 50 ~ 12.5μm; pero la tasa de extracción de metal del agujero es grande y la eficiencia de corte es alta. La perforación se utiliza principalmente para procesar agujeros con requisitos de baja calidad, como agujeros de pernos, agujeros de fondo roscado, agujeros de aceite, etc. Para los agujeros con alta precisión de procesamiento y requisitos de calidad de superficie, se deben lograr escariando, escariando, perforando o rectificando agujeros en el procesamiento posterior.

2. escariado

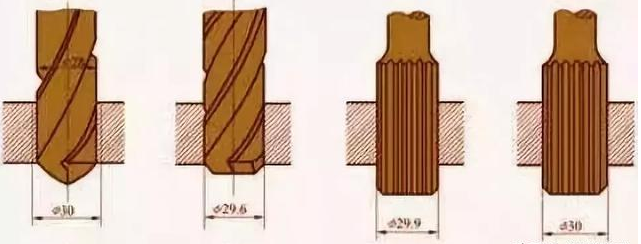

El escariado consiste en procesar aún más los agujeros que se han perforado, fundido o forjado con un taladro de fresado para expandir el diámetro del agujero y mejorar la calidad del procesamiento del agujero. El proceso de escariado se puede usar como un preprocesamiento antes de terminar el agujero, o como el procesamiento final de agujeros que no son exigentes. Las fresas son similares a las fresas helicoidales, pero tienen más dientes cortadores y no tienen bordes transversales.

En comparación con la perforación, el escariado tiene las siguientes características: (1) El número de dientes del fresador es grande (3-8 dientes), la guía es buena y el corte es relativamente estable; (2) El taladro de fresado no tiene borde transversal y las condiciones de corte son buenas; (3) El margen de mecanizado es pequeño, la flauta de viruta se puede hacer menos profunda, el núcleo de perforación se puede hacer más grueso y el cuerpo del cortador tiene mejor resistencia y rigidez. La precisión del procesamiento de escariado es generalmente IT11 ~ IT10, y la rugosidad de la superficie Ra es 12.5 ~ 6.3μm. El escariado se usa comúnmente para mecanizar agujeros con un diámetro menor que. Cuando se perfora un agujero con un diámetro mayor (D ≥ 30 mm), a menudo se perfora previamente con un taladro pequeño (el diámetro es de 0,5 a 0,7 veces el diámetro del agujero), y luego se perfora y se expande con el tamaño correspondiente.

Además de procesar agujeros cilíndricos, el escariado también puede usar una variedad de fresas de fresado de formas especiales (también conocidas como avellanados) para procesar una variedad de agujeros de asiento avellanados y superficies planas avellanadas. El extremo frontal del avellanado a menudo está provisto de un poste de guía, que se guía con un orificio mecanizado.

Segundo, escariado

El escariado es uno de los métodos de acabado para agujeros y se usa ampliamente en la producción. Para agujeros más pequeños, el escariado es un método de procesamiento más económico y práctico que el rectificado interno y el mandrinado de precisión.

1.Reamer

Los escariadores generalmente se dividen en dos tipos: escariadores manuales y escariadores mecánicos. El mango del escariador manual es un vástago recto, la parte de trabajo es más larga y el efecto guía es mejor. El escariador manual tiene dos estructuras de tipo integral y diámetro exterior ajustable. La fresa de máquina tiene dos estructuras con mango y manga. La fresa no solo puede procesar agujeros circulares, sino también una fresa cónica para procesar agujeros cónicos.

2. Proceso de escariado y su aplicación.

El margen de fresado tiene una gran influencia en la calidad del fresado, el margen es demasiado grande, la carga del escariador es grande, el filo es rápidamente romo, no es fácil obtener una superficie de mecanizado suave y las tolerancias dimensionales no son fáciles de garantizar; la asignación es demasiado pequeña, no se pueden eliminar las marcas de cuchilla dejadas por el proceso anterior, naturalmente, no hay ningún papel en mejorar la calidad del procesamiento de agujeros. Generalmente, el margen de la bisagra gruesa es de 0.35 ~ 0.15 mm, y el de la bisagra fina es de 01.5 ~ 0.05 mm.

Para evitar el borde acumulado, el orificio de fresado generalmente se procesa a una velocidad de corte más baja (v <8 m / min cuando se procesa acero y hierro fundido con escariador de acero de alta velocidad). El valor de la velocidad de alimentación está relacionado con la apertura a procesar. Cuanto mayor es la apertura, mayor es el valor de la velocidad de alimentación. Cuando el escariador de acero de alta velocidad procesa el acero y el hierro fundido, la velocidad de alimentación suele ser de 0,3 a 1 mm / r.

El escariado debe enfriarse, lubricarse y limpiarse con el fluido de corte apropiado para evitar el borde acumulado y eliminar las virutas a tiempo. En comparación con el rectificado y la perforación, la productividad de escariado es alta y es fácil garantizar la precisión del agujero; pero el escariado no puede corregir el error de posición del eje del agujero, y el proceso anterior debe garantizar la precisión de la posición del agujero. Los agujeros de fresado no son adecuados para procesar agujeros escalonados y agujeros ciegos.

La precisión del tamaño del orificio de fresado es generalmente IT9 ~ IT7, y la rugosidad de la superficie Ra es generalmente 3.2 ~ 0.8 μm. Para los orificios de tamaño mediano y los requisitos de alta precisión (como los orificios de precisión IT7), el proceso de perforación, expansión y escariado es un esquema de procesamiento típico comúnmente utilizado en la producción.

Tres, aburrido

La perforación es un método de procesamiento que utiliza herramientas de corte para expandir los agujeros prefabricados. El trabajo aburrido se puede realizar en la máquina aburrida o en el torno.

1. Método aburrido

Hay tres métodos de procesamiento diferentes para aburrir.

1) La pieza de trabajo gira y la herramienta realiza un movimiento de avance

La mayoría de los aburridos en el torno pertenece a este método aburrido. Las características técnicas son: el eje del orificio después del procesamiento es consistente con el eje de rotación de la pieza de trabajo, la redondez del orificio depende principalmente de la precisión de rotación del husillo de la máquina herramienta, y el error geométrico axial del orificio depende principalmente de La dirección de avance de la herramienta en relación con el eje de rotación de la pieza. Precisión de posición. Este método aburrido es adecuado para procesar agujeros que tienen requisitos de coaxialidad con la superficie circular exterior.

2) La herramienta gira y la pieza de trabajo se mueve en avance

El husillo de la máquina perforadora impulsa la herramienta de perforación para rotar, y la mesa de trabajo impulsa la pieza de trabajo para alimentar.

3) La herramienta gira y se alimenta

Con este método de perforación, se modifica el alargamiento sobresaliente de la barra de perforación, y también se cambia la deformación forzada de la barra de perforación. El diámetro del agujero cerca del cabezal es grande, y el diámetro del agujero alejado del cabezal es pequeño, formando un agujero cónico. Además, se aumenta el alargamiento sobresaliente de la barra de mandrinar, también se aumenta la deformación de flexión del eje principal debido a su propio peso, y el eje del orificio procesado se doblará en consecuencia. Este método aburrido solo es adecuado para mecanizar agujeros más cortos.

2. Diamante aburrido

En comparación con el mandrinado general, el mandrinado de diamante se caracteriza por un pequeño retroalimentación, un pequeño avance y una alta velocidad de corte. Puede obtener una precisión de mecanizado muy alta (IT7 ~ IT6) y una superficie muy lisa (Ra es 0.4 ~ 0.05 μm). El taladrado de diamante se procesó inicialmente con herramientas de taladro de diamante, y ahora se usan comúnmente herramientas de carburo, CBN y diamante sintético. Se utiliza principalmente para procesar piezas de metal no ferroso, pero también para procesar piezas de hierro fundido y acero.

La cantidad de corte comúnmente utilizada para la perforación de diamantes es: la cantidad de perforación previa de retroalimentación es 0.2 ~ 0.6mm, la perforación final es 0.1mm; la velocidad de alimentación es 0.01 ~ 0.14 mm / r; la velocidad de corte es de 100 ~ 250m / min cuando se procesa hierro fundido, procesamiento de 150 ~ 300m / min para acero y 300 ~ 2000m / min cuando se procesan metales no ferrosos.