principios básicos del diseño de hoja de producto de metal

Los materiales metálicos usados comúnmente en piezas de hardware son de acero inoxidable, cobre, aluminio, aleación de zinc, aleación de magnesio, acero, hierro, etc.

productos de hardware se dividen a menudo en el trabajo en frío y el trabajo en caliente de acuerdo con diferentes métodos de procesamiento, y diferentes tipos de métodos de formación son diferentes metal. Trabajo en frío tal como materiales de hoja de metal están formados principalmente por estampación en frío, de flexión, el dibujo y otros procesos. El proceso térmico, tal como piezas de fundición, se hace principalmente por la fusión de materias primas de metal en un líquido y fundición con un molde.

En general se cree que todos los materiales de hoja de metal con un grosor uniforme se denominan colectivamente chapa. Comúnmente materiales metálicos lámina usada son de acero inoxidable, acero galvanizado, hojalata, cobre, aluminio, hierro, etc.

(La imagen dinámica anterior se estampación)

1. Principio de espesor uniforme del producto

Hoja de metal es un material con un espesor uniforme. Se debe tener cuidado en el diseño de la estructura. Sobre todo en lugares con una gran cantidad de curvas, es fácil causar un grosor desigual.

2. El principio de fácil aplanamiento

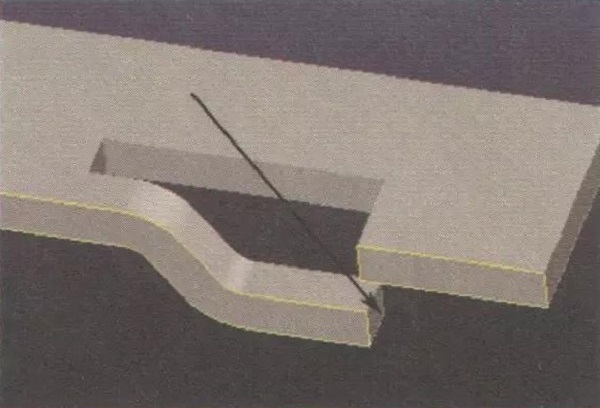

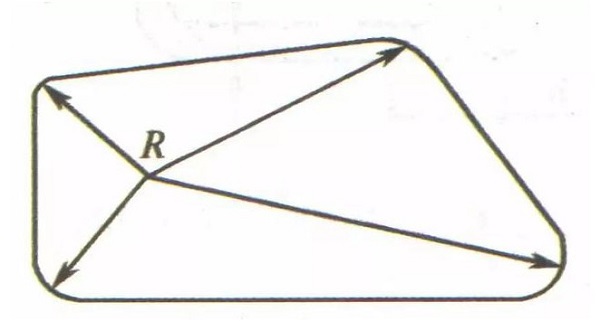

productos de chapa se procesan a partir de materiales de la hoja. Antes del procesamiento, las materias primas son planas. Por lo tanto, cuando las piezas de chapa de diseño, todas las curvas y superficies inclinadas deben ser desplegadas en el mismo plano y entre No debe haber interferencia. Por ejemplo, el diseño de las piezas de chapa metálica que se muestran en la Figura 1-1 es insatisfactoria debido a que interfieren uno con el otro después del despliegue.

(Fig.1-1 piezas de chapa interferirán entre sí después de aplanamiento)

3. ion apropiado de espesor de chapa

espesores de chapa de metal oscilan de 0,03 a 4,00 mm en varias especificaciones, pero cuanto mayor sea el espesor, más difícil es para el proceso, mayor es la necesidad de equipo de procesamiento de grande, y aumenta la tasa de defectos. El espesor debe ser ed acuerdo con la función real del producto. Mientras la fuerza y la función son satisfechas, el más fino es el mejor. Para la mayoría de productos, el espesor de la pieza de chapa debe ser controlada por debajo de 1,00 mm.

4. En línea con los principios de procesamiento de tecnología

productos de lámina de metal debe ajustarse a la tecnología de procesamiento y ser fáciles de fabricar. Los productos que no cumplen con la tecnología de procesamiento no se pueden fabricar, lo que es un diseño sin reservas.

requisitos de proceso para el diseño de hoja de producto de metal

Hoja de metal

La procesabilidad: la dificultad del producto en diversos procesamientos procesos tales como punzonado, plegado, etc.

requisitos de proceso: En el diseño de productos de chapa metálica, estas características del proceso se deben cumplir.

Los métodos de procesamiento básicos son: punzonado, plegado, que se extiende, formando, etc.

La tecnología de perforación estructura común

Ordinario troquelado: actualmente más utilizado

Precision punzonado: troqueles de precisión de perforación y el equipo de perforación de alta precisión se necesitan, el costo es más alto que punzonado ordinario, y se utiliza generalmente para los productos más precisos.

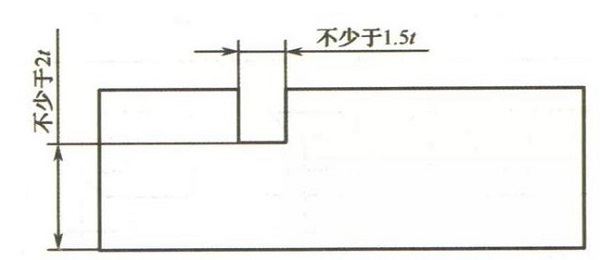

(1) La forma de las piezas de troquelado es tan simple como sea posible, evitando voladizos delgados y ranuras

La profundidad y la anchura de la parte saliente o rebajada de la parte de corte a troquel debe ser generalmente no inferior a 1,5 / t (t es el espesor del material), y, al mismo tiempo, rendijas estrechas y ranuras excesivamente estrechas debe evitarse para aumentar el molde la resistencia del borde de la parte correspondiente se muestra en la Figura 1-2.

Figura 1-2 Evitar voladizo estrecha y ranura

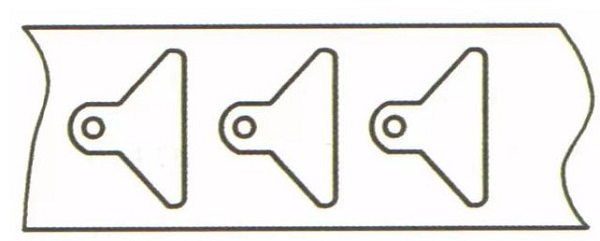

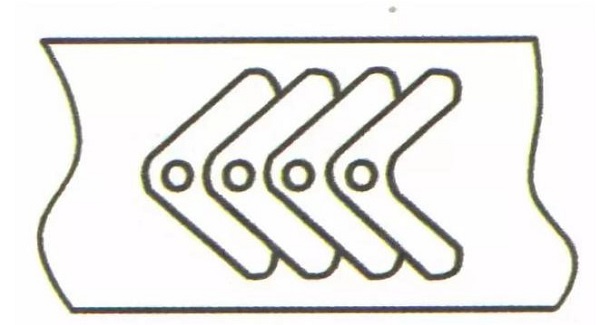

(2) La forma de la parte de corte con troquel se reduce al mínimo para minimizar el desperdicio durante el diseño, reduciendo así los residuos de las materias primas

Cuando el diseño mostrado en la figura 1-3 se mejora para el diseño mostrado en la Figura 1-4, el número de productos se incrementará con las mismas materias primas, lo que reduce los residuos y reducir los costes.

Figura 1-3 Diseño original

Figura 1-4 Diseño mejorado

esquinas agudas (3) evitar en la forma y los agujeros interiores de las partes perforadas.

Las esquinas afiladas afectará a la vida del molde. En el diseño de la atención del producto, pago a la transición de filete en la conexión de la esquina. La ≥ 0.5T radio R de esquina (t es el espesor del material), como se muestra en la Figura 1-5.

Figura 1-5 diseño redondeado

(4) Los agujeros y orificios cuadrados para piezas de punzonado

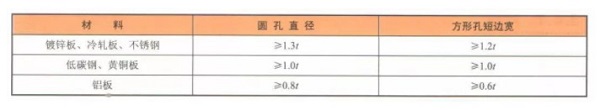

El agujero de la parte de perforación es preferiblemente un agujero redondo. Cuando la perforación, que está limitado por la fuerza del punzón. El diámetro de la perforación no debe ser demasiado pequeño, de lo contrario, es fácil dañar el ponche. El tamaño mínimo de perforación está relacionada con la forma del orificio, las propiedades mecánicas del material y el espesor del material. Tabla 1-1 es el tamaño de perforación mínima de materiales de uso común, y t es el espesor del material de lámina de metal.

Tabla 1-1 El tamaño de perforación más pequeña de materiales comunes

El tamaño mínimo del agujero de perforación por lo general no es inferior a 0,40 mm. Agujeros más pequeños que 0,40 mm son generalmente procesados por otros métodos, tales como la corrosión y perforación por láser.

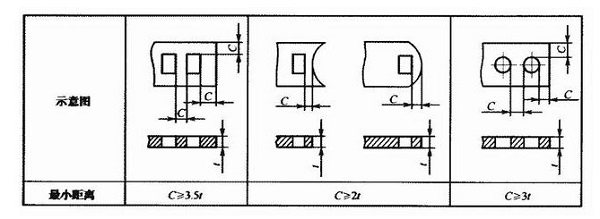

(5) Orificio de paso y el agujero margen de punzonado.

En el diseño de la estructura de chapa metálica, no debe haber suficiente material entre el agujero y el agujero, y entre el agujero y el margen, de manera que no se rompa durante la perforación. La figura 1-6 muestra el agujero mínimo de espaciamiento y el margen de agujero mínimo, t es el espesor del material de lámina de metal.

Figura 1-6 Diagrama esquemático de separación de agujeros mínimo y el margen de agujero mínimo

(6) Cuando las piezas de punzonado y piezas de flexión y de perforación, una cierta distancia se debe mantener entre la pared del agujero y la pared recta.

Cuando los agujeros de perforación en los productos estirados, para asegurar la forma y la precisión de la posición de los agujeros, y para asegurar la resistencia del molde, una cierta distancia se debe mantener entre las paredes de agujero y las paredes rectas, como se muestra en la Figura 1-7.

Figura 1-7 de perforación en los productos estirados

(7) En el diseño de piezas de chapa metálica, tratar de evitar el diseño de esquinas afiladas.

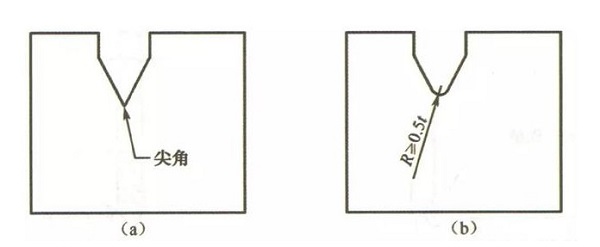

La esquina aguda de la muesca hará que la perforadora de matriz para ser agudo, que puede dañar fácilmente el punzón, y grietas también se producirá fácilmente a la esquina aguda del producto. El producto que se muestra en la figura 1-8 (a) tiene esquinas afiladas, y la figura 1-8 (b) muestra la esquina aguda después de redondear, y t es el espesor del material de lámina de metal.

Figura Tratamiento 1-8 de esquinas afiladas

curva

El principio de flexión: se refiere a hacer bordes rectos, hipotenusas, curvas y otras formas en las piezas de chapa, tales como flexión piezas de chapa en forma de L, forma de U, y V-forma.

Molde de curvado: utiliza generalmente para productos de chapa con formas complejas, pequeños tamaños y de alto rendimiento.

Máquina de doblado de flexión: Se usa en general para los productos de hoja de metal con grandes dimensiones del producto y de la producción de lotes pequeños.

radio de partes doblado de lámina de metal (1) de curvatura mínimo

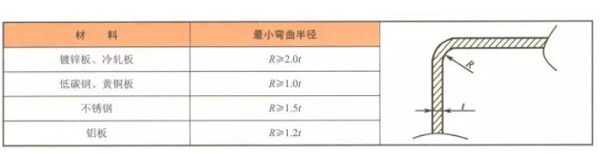

Cuando el material se dobla, la capa exterior se estira y la capa interior se comprime en la zona de empalme. Cuando el espesor del material es constante, cuanto menor sea el filete interior, más grave es el material estará en tensión y compresión; cuando la tensión de tracción del filete externo excede la resistencia final del material, se producirán grietas y roturas; Si el filete se dobla Si es demasiado grande, se verá afectado por el rebote del material y la exactitud y la forma del producto no puede ser garantizada. Consulte la Tabla 1-2 para el radio mínimo de curvatura de las partes de flexión diseñados.

radio de curvatura Tabla 1-2 mínimo de materiales comunes

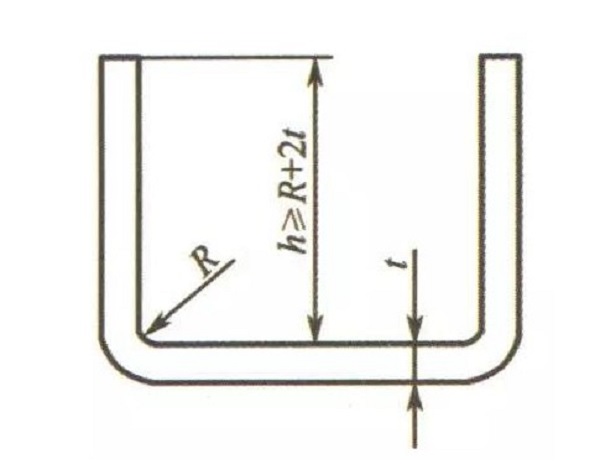

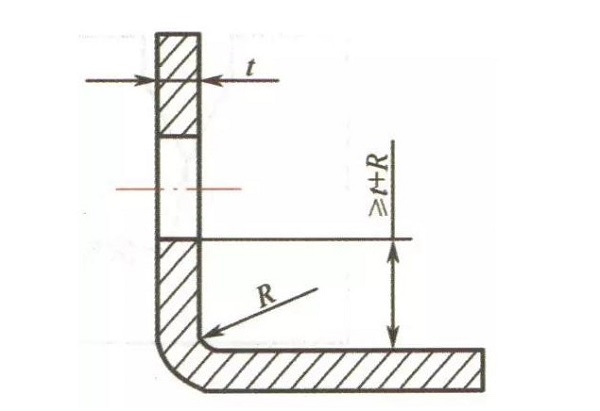

(2) Altura del borde recto de la parte curvada

La altura del borde recto de la parte doblada no debe ser demasiado pequeño, de lo contrario es difícil cumplir con los requisitos de precisión del producto. En general, la altura mínima borde recto está diseñado de acuerdo a los requisitos que se muestran en la Figura 1-9.

Figura 1-9 mínimo borde recto diseño altura

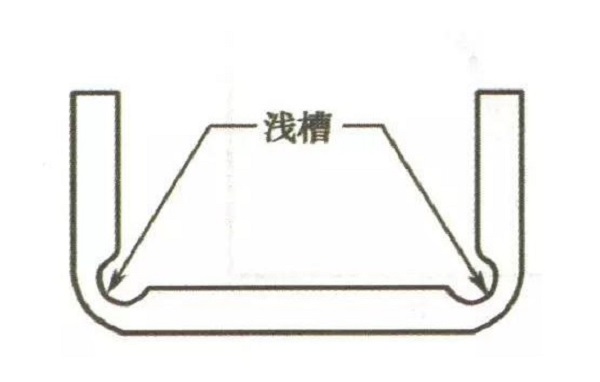

Si la altura del borde recto de la parte curva es menor que la altura mínima borde recto a causa de la estructura del producto, puede procesar la ranura poco profunda en la zona de deformación por flexión antes de flexión, como se muestra en la figura 1-10. La desventaja de este método es que la resistencia del producto se reduce, y no es aplicable si el material de la chapa es demasiado delgada.

Figura 1-10

(3) El margen de agujero mínimo de la parte doblada.

Hay dos métodos de procesamiento de agujero en las partes dobladas, uno es para doblar primero y luego perforar; el otro es para perforar primero y luego doblar. El diseño del margen de perforación después de doblar primero se refiere a los requisitos de la parte de perforación; la perforación después de la curvatura debe salir del orificio fuera de la zona deformada de la curva, lo contrario puede causar la deformación del agujero y la abertura es fácil de descifrar. El diseño básico Los requisitos se muestra en la figura 1-11.

Figura 1-11 mínimo margen agujero de partes dobladas

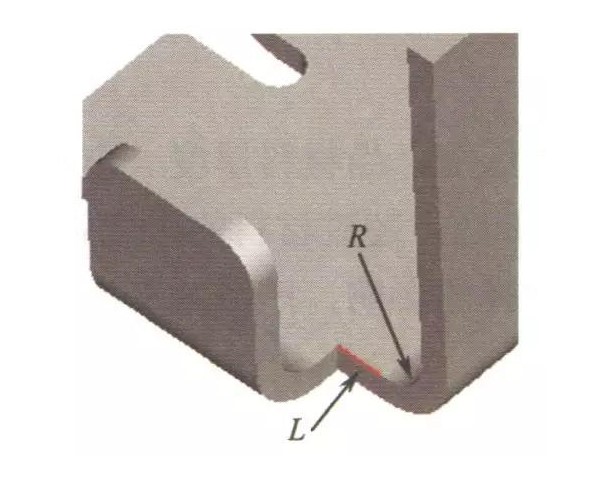

(4) Cuando el borde adyacente está cerca del borde redondeado de la curva, el borde doblado debe mantener una cierta distancia de la esquina redondeada, como se muestra en la figura 1-12, la distancia L ≥ 0.5T, donde t es la hoja de espesor del metal.

Figura 1-12

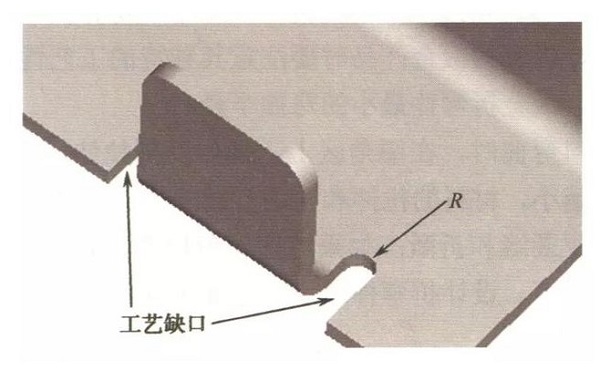

(5) El diseño de proceso de salientes para piezas curvadas

Si se dobla sólo una parte de un borde, con el fin de prevenir el agrietamiento y la deformidad, un corte proceso debe ser diseñado. La anchura del corte proceso no debe ser inferior a 1,5 t, y la profundidad de la muesca proceso debe ser no menos de 2.0t R, donde t es el espesor de hoja de metal, como se muestra en la Figura 1- 13 se muestra.

Figura diseño brecha 1-13 Proceso

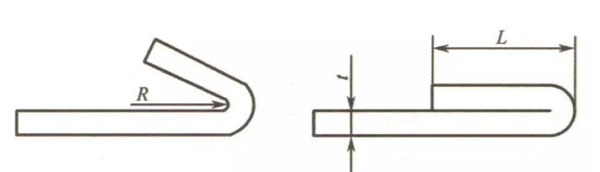

(6) El diseño de la banda muerta de la pieza curva.

El borde de corte de la pieza de flexión se refiere al lado donde la curva es paralela a la superficie inferior. El proceso frente a golpear el lado de muertos es doblar el lado doblado en un ángulo determinado, y después haga clic en el ajuste.

La longitud del lado muerto del lado muerto está relacionada con el espesor del material. Generalmente, la longitud mínima de la banda muerta es L≥3.5t R, donde t es el espesor del material de chapa, y R es el radio mínimo interno de flexión del proceso previo de la banda muerta. 1-14.

Figura 1-14 diseño de longitud de la banda muerta

(7) diseño del agujero Craft de partes curvas

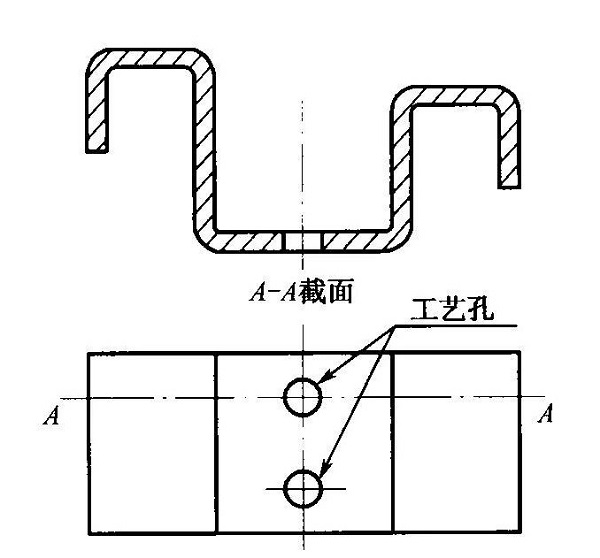

En el diseño de partes curvadas en forma de U, las dos partes curvadas deben tener la misma longitud al desplazamiento producto evitar durante la flexión. Si el diseño estructural no permite que las dos partes sean de la misma longitud, con el fin de asegurar el posicionamiento exacto del producto en el molde, debe ser diseñado antes de añadir agujeros de colocación proceso, especialmente partes que han sido dobladas para muchas veces, de mosto ser diseñado con agujeros de proceso como la referencia de posicionamiento para reducir los errores acumulados y asegurar la calidad del producto, como se muestra en la figura 1-15.

Figura diseño del agujero 1-15 Proceso de partes curvas

Tramo

I. Definición

Hoja de dibujo de metal: El proceso de elaboración de chapa metálica en círculos profundos, cuadrados y otras formas con paredes laterales, tales como lavabos de aluminio y tazas de acero inoxidable.

Materias que necesitan la atención para la hoja de metal que se extiende

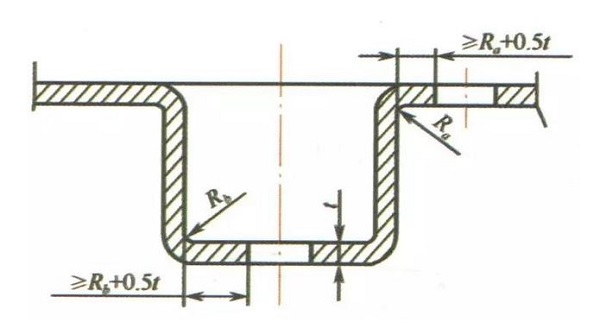

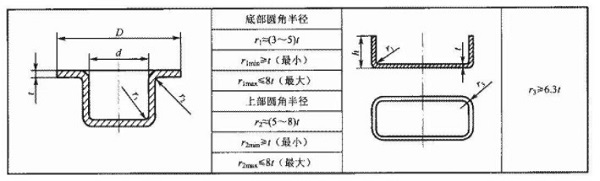

(1) El radio de empalme mínima entre la parte inferior y la pared de la parte de la tracción deberá ser mayor que el espesor de la placa, es decir, r1> t; con el fin de hacer que el tramo más suavemente, generalmente tomar r1 = (3 ~ 5) t, el máximo filete El radio debería ser menos de 8 veces el espesor de la placa, que es r1 <8t.

Los requisitos para el radio de la esquina de las partes dibujadas se muestran en la tabla

Dibujo radio de esquina

(2) El radio mínimo de filete entre la brida y la pared del miembro de tracción debe ser mayor que 2 veces el espesor de la placa, es decir, r2> 2t; con el fin de hacer que el tramo más suavemente, generalmente tomar r2 = 5t, el máximo radio de empalme Menos de 8 veces el espesor de la junta, que es r1 <8t. (Por ejemplo, Figura 1-16)

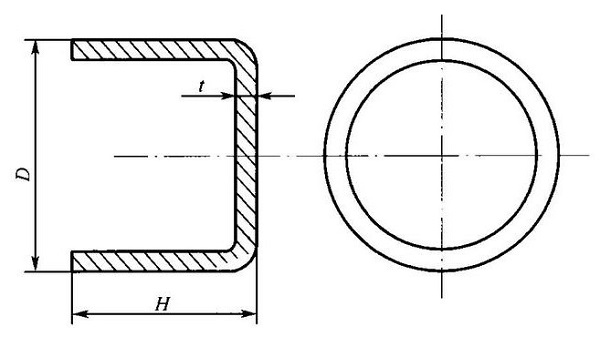

Figura 1-16 relación dimensional entre altura y diámetro en una moldura redonda

(3) El radio de empalme mínima entre dos paredes adyacentes de una camilla rectangular debería ser r3≥3t. Con el fin de reducir el número de estiramientos, r3≥1 / 5H se toma como medida de lo posible de manera que un tramo se puede completar.

(4) Debido a las diferentes tensiones en las partes estiradas, el espesor del material cambia después de estiramiento. Generalmente, la parte inferior central mantiene el grosor original, el material en las esquinas redondeadas de fondo se vuelve más delgada, y la parte superior cerca de las bridas se vuelve más gruesa; las partes estiradas rectangular alrededor de las esquinas se vuelven más gruesas. En el diseño de productos estirados, de modo visible en los dibujos que las dimensiones externas o dimensiones internas y externas deben ser garantizadas y las dimensiones internas y externas no pueden ser marcados al mismo tiempo.

(5) En general, el espesor del material de la parte de tracción se considera que es la regla de que los espesores de pared superior e inferior no son iguales en la deformación de proceso (es decir, el espesor superior y el espesor inferior). Cuando la pieza tramo sin brida redonda está formada en un tiempo, la relación de la altura H con el diámetro D debe ser menor que o igual a 0,4.

En general, el diseño de una parte estirada, prestar atención a la forma de la pieza estirada debe ser lo más simple posible, la forma debe ser lo más simétrica posible, y la profundidad de estiramiento no debe ser demasiado grande.